Spunbond (Spinnvliese)

Beim Spunbond (Spinnvlies) werden zunächst Endlosfasern (Filamente) aus einer Schmelze oder Lösung ersponnen. Dies geschieht bei thermoplastischen Rohstoffen direkt im Schmelzspinnverfahren (Spunmelt). Dazu wird ein Polymergranulat aufgeschmolzen und einer Spinndüse zugeführt. Die austretenden Fäden (Filamente) werden unmittelbar aerodynamisch oder mechanisch abgezogen und dabei verstreckt. Danach werden die Filamente in kreisförmigen Bögen abgelegt, wodurch multidirektional gleichmäßige Eigenschaften erreicht werden. Dies sind im engeren Sinne die Schmelzspinnvliesstoffe.

Werden die noch flüssigen Filamente durch einen Heißluftstrom zerrissen, entstehen feine Einzelfasern in einem sogenannten Schmelzblasverfahren (Meltblown). Die so erzeugten und und auf einem Kühlband abgelegten Fasern ergeben Mikrofaservliese. Oft wird mehrlagig produziert oder die Vliese werden mit anderen Werkstoffbahnen direkt als Laminate produziert (z.B. SMS = Spunbond-Meltblown-Spunbond).

Nicht nur Thermoplaste, auch Thermoelaste können verarbeitet werden. Die Kombination mit verschiedenen Nachbehandlungen, wie z. B. Präge- und Thermobondingverfahren ergibt Vliesstoffe mit geringsten Flächengewichten und Festigkeiten. Erwähnenswert ist noch das elektrostatische Spinnvliesverfahren. Hier werden aufgeschmolzene Fasern im elektrostatischen Feld versprüht.

Im Gegensatz zum Schmelzspinnen existiert noch das Lösungspinnen, bei dem fast alle Polymere wie beim normalen Chemiefaserprozess verarbeitet werden können. Bekannt ist der Verdampfungshochdruckprozess (Flashspun), der einen feinfaserigen Vliesstoff ergibt.

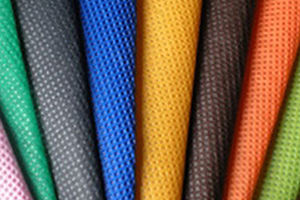

PP Spinnvlies (Polypropylen) – vielseitig und hochqualitativ

Spinnvlies mit vielen Einsatzzwecken

Spinnvliese finden heute in zahlreichen Produkten Verwendung – oft auch im Verborgenen. Dem Einsatz sind kaum Grenzen gesetzt. Typische Einsatzorte von Spinnvliesen sind:

Möbel, Verpackung, Matratzen, Hygiene, Beschichtung, Technische Anwendungen, Bauwesen, Filtration, Fahrzeugbau und ... .